其他材料检测

机器人关节绝缘材料静电衰减测试

机器人关节绝缘材料静电衰减测试是评估关节绝缘材料在带电后,其表面静电电荷消散速度的关键测试,旨在判断材料是否能快速释放静电,避免因静电积累引发火花、干扰电子元件或吸附粉尘,保障机器人在干燥环境、精密电子车间等场景中的安全稳定运行。

以下是该测试的主要内容和流程:

测试前准备

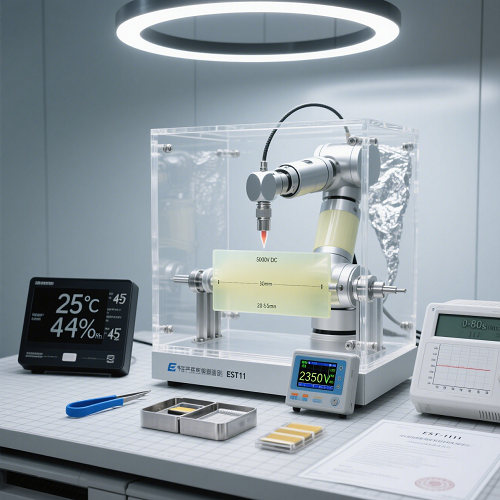

样品选取与预处理:选取与机器人关节实际使用一致的绝缘材料样品(如聚酰亚胺、尼龙、环氧树脂等),尺寸通常为 100mm×100mm,厚度与实际应用厚度相同(如 0.5-2mm)。样品表面需平整、无划痕、无油污,测试前需进行清洁(用异丙醇擦拭后自然晾干),并在标准环境(温度 23±2℃,相对湿度 50±5%)中放置 24 小时,确保表面状态稳定。若测试极端环境影响,可额外在低湿度(如 30±5%)或高湿度(如 65±5%)环境中预处理样品。

设备与试剂准备:核心设备为静电衰减测试仪(包含高压电源、电荷板监测仪、样品台、接地装置),可施加设定电压(如 10kV)并记录电荷衰减至特定比例(如 10%)的时间。辅助工具包括温湿度计(监控测试环境)、接地电阻测试仪(确保设备接地良好,电阻≤1Ω)、绝缘手套(避免人体带电干扰)。

测试流程

设备校准与环境设定:

校准静电衰减测试仪:使用标准导电板(已知衰减特性)进行校准,确保施加电压误差≤±5%,时间测量精度≤±0.1 秒。

调节测试环境:将测试舱内温湿度控制在目标值(如标准环境 23℃/50% RH,或模拟干燥环境 23℃/30% RH),稳定 30 分钟后开始测试。

样品安装与带电准备:

将样品水平放置在测试台的绝缘支架上,确保样品与接地系统绝缘(支架绝缘电阻≥10¹⁴Ω),样品表面与电荷板监测仪的探头保持规定距离(通常 10-15mm)。

用高压电极在样品表面上方约 25mm 处施加设定电压(如 10kV),持续 30 秒使样品表面均匀带电(确保电荷密度达到 1μC/m² 以上)。

静电衰减测量:

移除高压电极,同时启动电荷板监测仪和计时器,记录样品表面电荷随时间的衰减过程。

重点记录两个关键时间点:

电荷从初始值衰减至 90% 的时间(t₉₀);

电荷从初始值衰减至 10% 的时间(t₁₀),通常以 t₁₀作为静电衰减的核心指标。

在样品不同位置(至少 3 个点)重复测试,取平均值作为最终结果,确保数据代表性。

结果判定与分析

合格标准:根据机器人应用场景的安全要求,绝缘材料的静电衰减需满足:在 10kV 带电后,电荷衰减至 10% 的时间(t₁₀)≤2 秒(适用于一般工业机器人);在精密电子环境中,要求更严格(如 t₁₀≤0.5 秒),避免静电对敏感元件造成干扰。

性能评估:对比不同环境下的衰减时间(如低湿度 vs 高湿度),分析材料静电衰减的环境敏感性 —— 多数绝缘材料在高湿度下衰减更快(水分吸附增强导电性),但优质抗静电绝缘材料在低湿度下仍能保持快速衰减。

失效原因分析:若衰减时间过长(如 t₁₀>10 秒),可能因材料本身绝缘性过强(表面电阻>10¹⁴Ω)、抗静电添加剂不足或分布不均,需改进配方(如添加碳纳米管、石墨烯等导电填料)或表面处理(如涂覆抗静电涂层)。

注意事项

测试过程中需保持环境洁净,避免粉尘附着在样品表面影响电荷分布;操作人员需佩戴接地手环,防止人体静电干扰测量。

样品带电时,高压电极与样品的距离需严格控制,过近可能导致击穿,过远则带电不均。

同一批次样品需进行平行测试(至少 3 个),若结果偏差>10%,需检查样品一致性或设备稳定性。

通过该测试,可有效筛选出适合机器人关节的低静电风险绝缘材料,减少静电积累带来的安全隐患,保障机器人在复杂环境中的可靠运行。