矿产检测

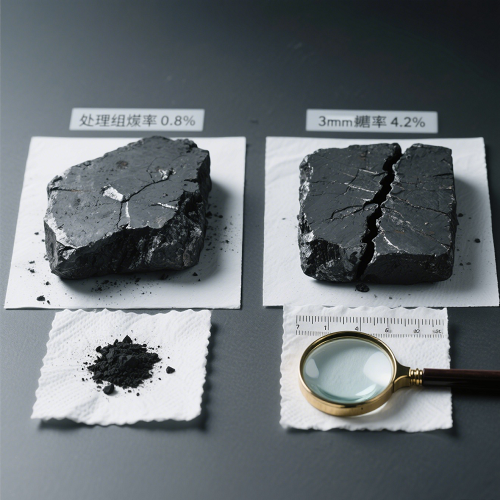

褐煤阻化剂处理煤样耐磨性检测

褐煤阻化剂处理煤样的耐磨性检测是评估阻化剂对褐煤物理特性影响的重要指标,尤其在煤炭储存、运输及加工过程中,耐磨性直接关系到煤样的破碎程度、粉尘产生量及利用效率。以下从检测目的、原理、主要方法及注意事项展开说明:

一、检测目的

评估阻化剂处理后褐煤的耐磨性能变化,判断阻化剂是否增强煤样的结构稳定性(减少破碎)或产生负面影响(如过度脆化)。

为褐煤的储存、运输工艺优化提供依据(如耐磨性能提升可减少运输过程中的煤粉损失)。

结合阻化剂的防火、防自燃效果,综合评价其适用性(避免因耐磨性下降导致粉尘增多,反而增加安全风险)。

二、检测原理

耐磨性检测的核心是通过模拟煤样在机械作用(如摩擦、碰撞)下的破碎程度,以磨损后细颗粒(如粒径<0.5mm)的质量占比或残留大颗粒的质量保留率作为评价指标。

耐磨性能越强:磨损后细颗粒占比越低,大颗粒保留率越高。

阻化剂可能通过填充煤孔隙、粘结煤颗粒等方式提升耐磨性,或因化学作用改变煤的硬度 / 脆性,导致耐磨性下降。

三、主要检测方法

1. 翻滚磨损法(常用)

设备:滚筒式磨损仪(如 φ300mm×500mm 的密封滚筒,可调节转速和时间)、标准筛(如 0.5mm、1mm 等)、电子天平(精度 0.01g)。

步骤:取处理后(阻化剂浸泡、晾干至恒重)和未处理的褐煤样,破碎并筛选出一定粒径范围的煤样(如 10-20mm),各称取 500g 作为试样。

将试样放入滚筒,设定转速(如 30-50r/min)和时间(如 30-60 分钟),模拟运输或储存中的碰撞、摩擦过程。

取出磨损后的煤样,用标准筛筛分,称量筛下细颗粒(如<0.5mm)的质量。

计算磨损率:磨损率 =(细颗粒质量 / 试样总质量)×100%,磨损率越低,耐磨性越好。

2. 球磨磨损法

设备:球磨机(带钢球)、标准筛、天平。

步骤:称取一定量(如 100g)的煤样(粒径 5-10mm)与钢球(如直径 20mm,质量为煤样的 5-10 倍)放入球磨罐。

设定球磨机转速(如 100-200r/min)和时间(如 15-30 分钟),通过钢球与煤样的撞击、摩擦模拟高强度磨损。

筛分后计算细颗粒占比,对比处理组与对照组的差异。

特点:适用于模拟更剧烈的磨损场景(如加工过程中的破碎)。

3. 落锤冲击法(辅助评估)

设备:落锤试验机(设定锤重和下落高度)、筛分设备。

原理:通过落锤反复冲击煤样,记录破碎后细颗粒的产生量,间接反映煤样抵抗冲击磨损的能力。

四、关键评价指标

指标 含义 耐磨性能判断标准

磨损率(%) 磨损后细颗粒质量占原始试样的比例 数值越小,耐磨性越强

保留率(%) 磨损后大颗粒(如>3mm)质量占原始比例 数值越大,耐磨性越强

平均粒径变化量 磨损前后煤样的平均粒径差值 差值越小,耐磨性越强

五、注意事项

试样制备一致性:

处理组与对照组煤样的初始粒径分布、水分含量需保持一致(阻化剂可能引入水分,需晾干至相同含水率后检测)。

取样需具有代表性,避免局部硬块或软质煤影响结果。

试验参数统一:

滚筒转速、时间,球磨机钢球数量 / 质量等参数需固定,确保结果可重复。

建议进行 3 次平行试验,取平均值减少误差。

结合其他性能分析:

耐磨性需与阻化剂的防火效果(如阻化率)、吸水性等指标综合评估,避免单纯追求耐磨性而牺牲阻化效果。

若阻化剂导致煤样过度硬化,可能影响后续燃烧或加工效率,需同步检测热解、燃烧特性。

环境控制:

检测环境温度、湿度需稳定,避免水分变化导致煤样结块或脆化(尤其褐煤吸水性强)。

通过以上检测,可系统评估褐煤阻化剂对煤样耐磨性的影响,为阻化剂的选型和应用提供科学依据。