金属检测

金属丝含油轴承80%破断力孔隙率检测

一、实验背景与意义

金属丝含油轴承由金属丝(如铜丝、钢丝)通过缠绕、烧结等工艺制成,其内部孔隙是储存润滑油的核心结构,而孔隙率直接影响储油量和润滑效果。

同时,轴承需承受一定外力而不失效,“80% 破断力” 是模拟其在接近极限工作负荷下的状态(避免完全断裂但接近实际受力上限)。

本实验的核心意义在于:

测定轴承在80% 破断力负载下的孔隙率变化,评估结构稳定性与储油能力的匹配性。

验证轴承在高负荷下是否因形变导致孔隙堵塞、塌陷,影响润滑功能。

为轴承的材料选择(金属丝直径、材质)和工艺优化(缠绕密度、烧结温度)提供数据支持。

二、核心概念与原理

1. 关键术语定义

破断力:金属丝轴承在拉伸或压缩实验中发生断裂时的最大受力(单位:N),反映其极限力学强度。

80% 破断力:破断力的 80%,即 \(F = 0.8 \times F_{\text{破断}}\),用于模拟轴承在高负荷但未失效时的工作状态。

孔隙率(P):轴承内部孔隙体积与总体积的比值,计算公式:\(P = \frac{V_{\text{总}} - V_{\text{实体}}}{V_{\text{总}}} \times 100\%\)其中,\(V_{\text{总}}\) 为轴承外观体积,\(V_{\text{实体}}\) 为金属丝的实际体积(可通过质量和密度计算)。

2. 实验原理

先通过力学实验测定轴承的破断力,计算 80% 破断力的具体数值。

在该负载下对轴承进行固定(模拟受力状态),采用液体置换法(如乙醇、煤油)或气体比重瓶法测定此时的孔隙率(排除负载导致的孔隙结构变化影响)。

对比无负载状态下的孔隙率,分析受力对孔隙结构的影响。

三、实验材料与设备

1. 材料

金属丝含油轴承样品(需标注规格:直径、长度、金属丝材质及直径);

测试液体(如无水乙醇,需与金属丝不反应、易挥发,且能充分渗入孔隙);

清洗剂(如丙酮,用于去除样品表面油污)。

2. 设备

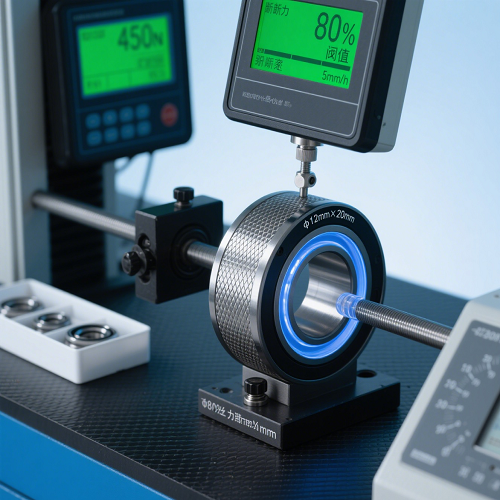

力学测试设备:万能材料试验机(配备拉伸或压缩夹具,精度≥0.5 级);

孔隙率检测设备:

液体置换法:比重瓶(50mL 或 100mL)、电子天平(精度 0.1mg)、恒温水浴锅;

气体比重瓶法:氦气比重瓶(适用于高精度检测);

辅助工具:游标卡尺(测尺寸)、镊子、干燥箱(烘干样品)。

四、实验流程

步骤 1:样品预处理

用丙酮清洗轴承表面油污,放入干燥箱(60℃)烘干 2 小时,冷却至室温后称重(记为 \(m_1\),金属丝质量)。

用游标卡尺测量轴承的外径、内径、长度,计算外观总体积:

若为圆柱形轴承:\(V_{\text{总}} = \pi \times (R^2 - r^2) \times L\)(R 外径半径,r 内径半径,L 长度)。

步骤 2:测定破断力

将轴承固定在万能材料试验机的夹具上(根据受力方向选择拉伸或压缩模式,通常轴承以压缩受力为主)。

设定加载速率(如 1mm/min,避免冲击载荷),启动设备直至样品断裂,记录最大断裂力 \(F_{\text{破断}}\)。

计算 80% 破断力:\(F = 0.8 \times F_{\text{破断}}\)。

步骤 3:80% 破断力下的孔隙率检测(以液体置换法为例)

负载固定:重新取同批次样品,在万能材料试验机上施加 F 的力,保持负载稳定(可通过设备的 “力保持” 功能实现)。

液体置换操作:

取洁净比重瓶,加入约 2/3 体积的乙醇,称重(记为 \(m_2\))。

在负载状态下,将轴承缓慢浸入比重瓶的乙醇中(避免气泡产生),直至完全浸没,此时液面上升。

用吸管吸除多余乙醇,使液面与比重瓶刻度线平齐,擦干瓶外壁,称重(记为 \(m_3\))。

计算孔隙体积:

乙醇密度为 \(\rho\)(20℃时约 0.789g/cm³),则孔隙体积 \(V_{\text{孔隙}} = \frac{m_3 - m_2 - m_1/\rho_{\text{金属}}}{\rho}\)(\(\rho_{\text{金属}}\) 为金属丝材质密度,如铜 8.9g/cm³)。

孔隙率 \(P = \frac{V_{\text{孔隙}}}{V_{\text{总}}} \times 100\%\)。

步骤 4:对比分析

测定无负载状态下的孔隙率(同步骤 3,仅不加力),记为 \(P_0\)。

计算 80% 破断力下的孔隙率 \(P_F\),分析差值 \(\Delta P = P_0 - P_F\):

若 \(\Delta P \leq 5\%\),说明负载对孔隙结构影响小,性能稳定;

若 \(\Delta P > 10\%\),可能存在孔隙塌陷,需优化工艺(如降低缠绕密度)。

五、关键影响因素

金属丝材质与直径:高强度金属丝(如高碳钢)在负载下形变小,孔隙率变化更稳定;细金属丝易弯曲,可能导致孔隙堵塞。

初始孔隙率:过高初始孔隙率(如 > 40%)的轴承在负载下易压缩变形,孔隙率下降明显。

负载方式:压缩负载比拉伸负载更易导致孔隙收缩(轴承多承受径向或轴向压缩力)。

测试液体浸润性:若液体无法完全渗入孔隙(如金属丝表面未清洗干净),会导致孔隙率测量值偏小。

六、注意事项

样品代表性:每组实验至少取 3 个同批次样品,结果取平均值(避免个体差异影响)。

负载稳定性:施加 80% 破断力时需缓慢加载,避免瞬间冲击导致样品提前断裂或孔隙结构异常变化。

气泡排除:液体置换时需确保孔隙内无气泡(可轻轻摇晃比重瓶),否则会高估孔隙体积。

安全防护:万能材料试验机操作时需佩戴护目镜,避免样品断裂飞溅伤人;乙醇属易燃品,需远离火源。

通过该实验,可精准评估金属丝含油轴承在高负荷下的结构与功能稳定性,为其在重载机械中的应用提供关键性能数据,同时指导生产中 “力学强度 - 孔隙率” 平衡的工艺优化。