汽车检测

离合器罩抗环境应力开裂测试

离合器罩抗环境应力开裂(ESC,Environmental Stress Cracking)测试是评估离合器罩(通常由塑料或复合材料制成,如尼龙、聚丙烯等)在特定环境介质(如润滑油、冷却液、汽油)和机械应力共同作用下,抵抗裂纹产生及扩展能力的实验。

其核心目的是验证离合器罩在发动机舱复杂环境中(接触各类流体、承受装配应力和振动应力)的长期使用可靠性,避免因应力开裂导致的机械故障。

以下从测试原理、操作流程、评估指标及关键影响因素等方面详细介绍:

一、测试核心原理

环境应力开裂是指聚合物材料在环境介质侵蚀和持续机械应力共同作用下,发生的脆性开裂现象。离合器罩在实际使用中:

环境介质:可能接触发动机油、变速箱油、冷却液、汽油蒸汽等,这些介质会渗透到材料内部,降低分子间作用力(即 “溶胀软化”);

机械应力:包括装配时的拧紧力(残余应力)、工作时的振动应力、温度变化产生的热应力等。

当介质侵蚀与应力叠加超过材料的抗裂阈值时,离合器罩表面或内部会产生微裂纹,并逐渐扩展为宏观裂纹,最终导致结构失效(如漏油、强度丧失)。测试通过模拟这些条件,加速裂纹产生过程,评估材料的抗 ESC 性能。

二、测试类型与环境介质选择

1. 按应力加载方式分类

静态应力测试:通过夹具对离合器罩施加恒定的拉伸、弯曲或压缩应力(模拟装配残余应力),同时接触环境介质。

动态应力测试:施加周期性交变应力(如振动、冲击,模拟发动机工作时的动态载荷),结合环境介质侵蚀。

2. 典型环境介质(根据实际接触场景选择)

发动机润滑油(如 5W-30、10W-40);

变速箱油(如 ATF 自动变速箱油);

冷却液(含乙二醇的水溶液,浓度 50%);

汽油 / 柴油(模拟燃油泄漏接触);

蒸馏水或去离子水(评估水介质下的应力开裂)。

三、核心测试指标

开裂时间(TTF,Time to Failure)

定义:从实验开始到样品表面出现第一条可见裂纹(通常用显微镜观察,长度≥0.1mm)的时间。

关键值:需满足产品寿命要求(如≥1000 小时,对应实际使用 3-5 年)。

裂纹扩展速率

计算公式:\(v = \frac{L_t - L_0}{t}\),其中\(L_0\)为初始裂纹长度(若有),\(L_t\)为 t 时间后的裂纹长度。

评估材料抵抗裂纹扩展的能力,速率越低越好。

外观与结构变化

裂纹位置:重点关注应力集中区域(如边角、螺丝孔、壁厚突变处);

溶胀程度:测量样品在介质中浸泡后的质量变化率(质量增加≤5% 为合格,过度溶胀易引发开裂);

力学性能保留率:测试开裂后的拉伸强度、冲击强度,与初始值对比(保留率≥80%)。

四、实验设备与样品准备

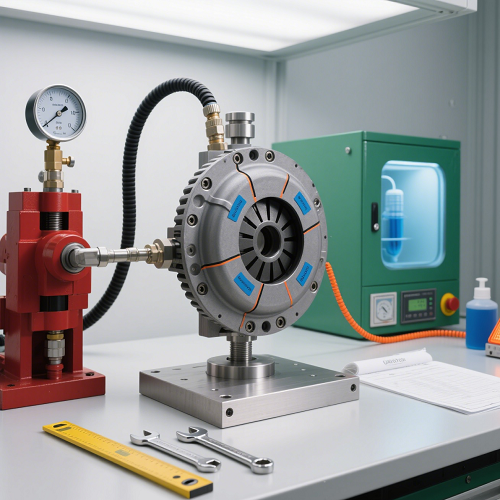

核心设备

应力加载装置:

静态应力:拉伸夹具、三点弯曲装置(可精确控制应力大小,精度 ±1MPa);

动态应力:疲劳试验机(可施加交变应力,频率 1-10Hz,振幅可调)。

环境介质容器:密封玻璃或金属容器(耐介质腐蚀),可置于恒温箱中控制温度(如 40℃、80℃,模拟发动机舱温度)。

观察设备:体视显微镜(放大倍数 10-50 倍,用于观察裂纹)、电子天平(精度 0.001g,测质量变化)。

辅助设备:恒温箱(控温精度 ±2℃)、游标卡尺(测尺寸变化)。

样品准备

选取与量产一致的离合器罩样品(数量 5-10 件),或按标准制备的试样(如 ASTM D1693 中的弯曲试样,尺寸 38mm×13mm×3mm,模拟罩体薄弱部位)。

预处理:用酒精清洁样品表面,去除油污和杂质;测量初始尺寸、质量、力学性能(如冲击强度),记录外观(无初始裂纹)。

应力预制:对样品施加预设应力(如材料屈服强度的 30%-50%,根据设计要求设定),确保应力均匀(避免局部应力过高导致误判)。

五、典型操作流程(以静态应力 + 润滑油介质为例)

介质与温度准备

向容器中加入选定的发动机润滑油(如 5W-30),液面高度需完全浸没样品受力区域;

将容器放入恒温箱,设置温度为 80℃(模拟发动机舱工作温度),预热 30 分钟。

应力加载与浸泡

将预处理后的样品安装在应力加载装置上,施加预设静态应力(如弯曲应力 20MPa),记录应力值。

将加载应力后的样品连同夹具放入盛有润滑油的容器中(确保样品与介质充分接触),开始计时,恒温箱保持 80℃。

3. 定期观察与记录

观察频率:前 24 小时每 6 小时观察一次,之后每 24 小时观察一次(或根据预期寿命调整)。

观察内容:用体视显微镜检查样品表面是否出现裂纹,记录首次开裂时间(TTF);若未开裂,测量样品质量变化(评估溶胀程度)。

持续测试至所有样品出现裂纹,或达到规定时间(如 1000 小时,未开裂则判定为合格)。

4. 失效后分析

对开裂样品进行解剖,观察裂纹起源(是否位于应力集中点,如边角、螺丝孔)和扩展路径;

用扫描电镜(SEM)分析断口形貌:环境应力开裂的断口通常呈脆性特征(无明显塑性变形),可观察到介质渗透痕迹。

六、合格判定标准

基础要求:在规定测试时间(如 1000 小时)内,样品无可见裂纹(长度<0.1mm)。

辅助指标

质量变化率≤5%(过度溶胀表明材料与介质兼容性差);

若提前开裂,裂纹扩展速率需≤0.1mm / 小时(确保实际使用中可承受足够寿命);

未开裂样品的力学性能保留率≥80%(表明材料未因介质侵蚀严重劣化)。

七、影响测试结果的关键因素

材料特性

聚合物类型:尼龙 66(PA66)抗 ESC 性能优于聚丙烯(PP),但对冷却液中的乙二醇更敏感;添加玻璃纤维增强后,强度提升但抗裂性可能下降(脆性增加)。

分子量与结晶度:高分子量聚合物分子链缠绕更紧密,抗 ESC 性能更好;结晶度过高(如>70%)会导致材料脆性增加,易开裂。

环境介质类型

极性介质(如冷却液中的乙二醇)对极性聚合物(如 PA66)的溶胀作用更强,更易引发开裂;

油类介质(如发动机油)中的添加剂(如抗氧化剂)可能与材料发生化学反应,加速裂纹扩展。

应力大小与分布

应力越高(如接近材料屈服强度),开裂时间越短(呈指数关系);

样品表面的划痕、毛刺会成为应力集中点,导致裂纹提前产生(需确保样品无加工缺陷)。

温度

温度升高(如 80℃ vs 40℃)会加速介质渗透和材料分子运动,显著缩短开裂时间(通常温度每升高 10℃,TTF 减少 50% 左右)。

八、注意事项

安全防护:操作高温介质(如 80℃润滑油)时需佩戴耐高温手套和护目镜,避免烫伤;接触汽油等易燃介质时,需远离火源,在通风橱中操作。

应力加载精度:应力偏差需控制在 ±5% 以内(如预设 20MPa,实际应在 19-21MPa),否则会导致结果失真(过高应力会夸大开裂风险)。

介质更换:长期测试(如>500 小时)需定期更换介质(每 100 小时一次),避免介质老化或污染影响侵蚀效果。

平行样一致性:确保所有样品的应力加载、介质接触面积一致,减少个体差异对结果的干扰(若单个样品提前失效,需检查是否存在制造缺陷)。

离合器罩抗环境应力开裂测试是验证其在发动机舱复杂环境中可靠性的核心手段,通过模拟介质侵蚀与应力协同作用,可有效筛选出耐开裂材料和优化结构设计(如增加圆角、减少壁厚突变),降低因开裂导致的离合器故障风险,尤其在汽车、工程机械等领域具有重要的质量控制意义。