汽车检测

气缸缸筒爆破实验

气缸缸筒爆破实验是评估气缸缸筒(液压或气动系统中用于引导活塞做直线往复运动的关键部件,通常由无缝钢管、铸铁或铝合金等材料制成)在极端压力下耐受爆破能力的破坏性试验,旨在确定缸筒的极限承压强度、爆破位置及失效模式,为缸筒的设计优化、材料选择及安全系数设定提供依据,确保其在实际工况中(如系统过载、压力脉冲)不发生爆破失效。以下从实验原理、操作流程、评估指标及注意事项等方面详细介绍:

一、实验核心原理

气缸缸筒在工作中承受内部介质(液压油或压缩空气)的压力,其结构强度需满足设计压力(通常为额定工作压力的 1.5-3 倍)。爆破实验通过向缸筒内部缓慢或快速施加压力,直至缸筒发生爆破(破裂或永久变形),记录爆破瞬间的压力值(即爆破压力),并分析爆破位置和断口形貌,判断缸筒的强度是否符合安全标准(如爆破压力需≥额定工作压力的 3 倍)。

若缸筒材料强度不足、存在内部缺陷(如夹渣、气孔)或壁厚不均匀,会在压力作用下于薄弱部位(如焊缝、壁厚最薄处)首先发生爆破;

爆破模式可反映缸筒的力学性能:塑性材料(如铝合金)通常表现为膨胀后撕裂,脆性材料(如铸铁)则表现为突然性碎裂。

二、核心测试参数

爆破压力

定义:缸筒发生爆破时的瞬间压力值(单位:MPa),是评估缸筒强度的核心指标。

标准要求:根据行业规范(如 ISO 10099、GB/T 15622),液压气缸缸筒的爆破压力需≥额定工作压力的 3 倍,气动气缸需≥额定工作压力的 4 倍。

爆破位置

记录爆破发生的具体位置:如缸筒中部、两端法兰连接处、焊接 seam(焊缝)或壁厚突变处,用于判断结构设计的薄弱环节。

失效模式

塑性爆破:缸筒先发生明显膨胀(直径增大率>5%),随后沿轴向或径向撕裂,断口呈韧性特征(有剪切唇);

脆性爆破:无明显膨胀,突然发生碎裂,断口平整且伴随飞溅,多因材料脆性或内部缺陷导致。

压力 - 时间曲线

记录加压过程中压力随时间的变化,分析缸筒在接近爆破前是否出现压力骤降(可能因局部塑性变形导致)。

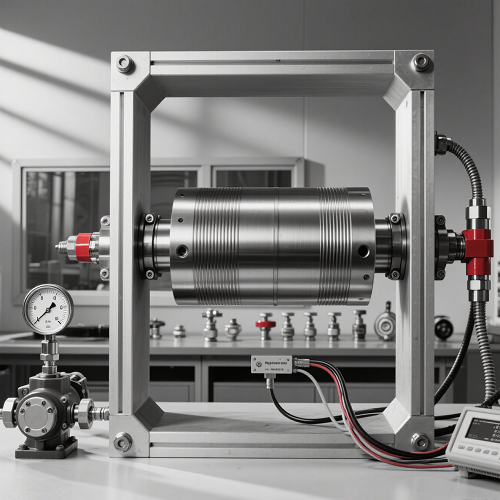

三、实验设备与样品准备

1. 核心设备

高压试压系统:

压力源:电动试压泵(用于缓慢加压,速率可调节,如 0.5-2 MPa/s)或气动增压泵(用于快速加压,模拟冲击工况);

压力传感器:精度≥0.5 级,测量范围需覆盖预期爆破压力(通常为额定压力的 5-10 倍);

安全阀:防止系统超压损坏设备,设定压力为传感器量程的 1.1 倍。

夹持与密封装置:

两端堵头:与缸筒两端配合,采用高强度材料(如 45 号钢)制成,通过密封圈(如 O 型圈、组合密封)实现密封,确保加压时不泄漏;

夹具:固定缸筒,避免爆破时发生位移或飞溅。

数据采集系统:

动态压力记录仪(采样频率≥1000 Hz),实时记录压力变化并捕捉爆破瞬间的峰值压力;

高速摄像机(可选):拍摄爆破过程,分析裂纹扩展路径。

辅助工具:游标卡尺(测量缸筒壁厚、直径)、超声探伤仪(实验前检测内部缺陷)。

2. 样品准备

选取与量产一致的缸筒样品(数量通常为 3 件,确保结果重复性),记录型号、材料(如 20# 无缝钢管、HT300 铸铁)、公称直径(如 φ50mm)、壁厚(如 5mm)及额定工作压力(如 16MPa)。

预处理:

用超声探伤仪检测缸筒内部是否存在缺陷(如气孔、裂纹),剔除有严重缺陷的样品(避免影响实验公正性);

测量缸筒的实际壁厚(至少测量 3 个截面,每个截面测 4 个点),计算平均壁厚和偏差(偏差需≤±0.1mm);

清洁缸筒内壁,去除油污和杂质,确保密封面平整。

四、典型操作流程

1. 设备安装与调试

将缸筒两端安装堵头,通过螺栓紧固确保密封(避免加压时泄漏),然后将缸筒固定在防护测试台(带有防爆护罩)内,防止爆破碎片飞溅。

连接试压泵、压力传感器与缸筒,排气(排除管路中的空气,避免压力波动),校准压力传感器(用标准压力表比对,误差≤1%)。

2. 加压与爆破测试

缓慢加压模式(常规测试):

启动试压泵,按设定速率(如 1 MPa/s)向缸筒内注入液压油(液压缸)或水(替代压缩空气,避免气动爆破的危险性),实时监控压力变化。

当压力接近预期爆破压力(如额定压力的 2.5 倍)时,降低加压速率(如 0.1 MPa/s),直至缸筒发生爆破,记录瞬间爆破压力。

快速加压模式(模拟冲击工况):

采用气动增压泵,在 10-30 秒内将压力升至爆破值,评估缸筒在快速过载下的抗爆破能力。

3. 爆破后分析

测量爆破位置的实际壁厚,与其他位置对比,判断是否因壁厚不足导致爆破;

观察断口形貌:用放大镜或显微镜检查断口是否有气孔、夹渣等缺陷,或焊接不良导致的未熔合区域;

记录缸筒的膨胀量:测量爆破前(若有预留样品)后直径的变化,计算膨胀率(直径增大量 / 原始直径 ×100%)。

五、评估标准与合格判定

爆破压力达标

实测爆破压力≥设计要求的最低值(如额定工作压力的 3 倍),且 3 件样品的爆破压力平均值≥标准值。

示例:额定工作压力 16MPa 的液压缸筒,爆破压力需≥48MPa。

爆破位置合理性

合格:爆破位置位于缸筒中部(非连接部位),表明整体结构均匀;

不合格:若在法兰连接、焊缝等部位爆破,说明连接强度不足或焊接工艺存在缺陷,需改进设计。

失效模式符合性

塑性材料(如无缝钢管)应表现为塑性爆破(有明显膨胀和韧性断口),避免脆性爆破(无膨胀直接碎裂),后者可能导致碎片飞溅,安全性差。

六、影响测试结果的关键因素

材料性能

抗拉强度:材料的抗拉强度越高(如 45 号钢 σb=600MPa 优于 20 号钢 σb=410MPa),缸筒的爆破压力越大;

材料均匀性:存在偏析、夹渣的材料会导致局部强度下降,使爆破压力降低 10%-30%。

结构设计

壁厚:在材料相同的情况下,壁厚越大(如 8mm vs 5mm),爆破压力越高(近似成正比关系);

形状:缸筒内壁光滑、无棱角的设计可减少应力集中,若存在凹槽、螺纹等结构,易在局部产生应力集中,导致爆破压力降低。

加工工艺

热处理:淬火 + 回火处理的缸筒(如 45 号钢经 850℃淬火 + 500℃回火)比退火状态的爆破压力高 20% 以上;

焊接质量:焊接 seam 若存在未焊透、气孔,会成为薄弱点,导致爆破压力显著下降(可能低于标准值的 50%)。

测试条件

加压速率:快速加压(>5MPa/s)会因冲击效应使爆破压力偏高(误差可达 10%),常规测试需采用缓慢加压(0.5-2MPa/s);

密封性能:堵头密封不良导致压力泄漏,会使测得的爆破压力偏低,需确保密封可靠。

七、操作流程与安全规范

1. 实验前准备

检查设备状态:试压泵、压力传感器、安全阀需在校验有效期内,防护护罩(厚度≥10mm 的钢板)无破损;

样品安装:确保缸筒与堵头同轴,螺栓均匀紧固(避免偏载),连接管路无老化、泄漏;

人员防护:操作人员需佩戴安全帽、防冲击眼镜和防压服,站在防护屏障后方,严禁在缸筒轴向方向站立(防止爆破碎片喷射)。

2. 实验过程

启动试压系统,先缓慢升压至额定工作压力,保压 5 分钟,检查是否有泄漏(若泄漏需停机处理,更换密封);

继续按设定速率升压,同时通过数据采集系统实时监控压力,直至缸筒爆破(听到巨响或压力骤降);

停机后,待系统完全卸压,方可打开防护护罩,记录爆破压力、位置及失效模式。

3. 实验后处理

收集爆破后的缸筒碎片,拍摄断口照片,用金相显微镜分析断口是否存在材料缺陷;

整理数据,计算 3 件样品的平均爆破压力,与标准对比,出具测试报告。

八、注意事项

安全第一:爆破实验具有高危险性,必须在专用防爆测试间进行,测试区域设置警示标识,严禁无关人员靠近;

设备维护:每次实验后检查压力传感器和管路是否损坏,定期更换密封圈和高压软管(使用寿命≤100 次实验);

样品处置:爆破后的碎片需按危险废弃物处理,避免尖锐边缘伤人;

数据有效性:若实验中因密封泄漏导致压力未达预期,该样品测试结果无效,需重新测试。

气缸缸筒爆破实验是保障液压 / 气动系统安全运行的核心测试,通过精确测定缸筒的极限承压能力,可有效验证设计的合理性和材料的可靠性,为行业制定安全标准提供数据支持,尤其在工程机械、冶金设备等高压工况领域,对预防缸筒爆破引发的安全事故具有重要意义。