电子电气仪器检测

电子元件封装软化剂可靠性试验

一、核心测试方法

温度相关测试

温度循环测试(TCT):模拟高低温交替环境(如-65℃~150℃循环1000次),验证软化剂在热膨胀系数差异下的抗分层能力,重点关注界面剥离或裂纹失效。

热冲击测试(TST):通过液体介质(如液氮/高温油)快速切换温度,评估软化剂抗瞬时热应力性能,适用于晶圆级封装验证。

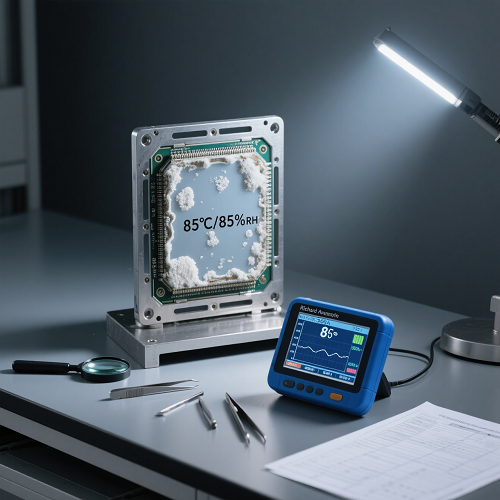

湿热环境测试

高压蒸煮试验(PCT):在121℃、100%湿度、2atm条件下测试12-24小时,检测软化剂水解及添加剂迁移风险。

加速温湿度测试(HAST):130℃、85%RH加偏压(1.1V)加速老化,评估离子迁移导致的电性能退化。

机械应力测试

跌落与振动测试:模拟运输或使用中的机械冲击,验证软化剂对封装结构的粘接稳定性。

二、关键评估指标

物理性能变化

剥离强度:湿热老化后,软化剂与基材的粘接力下降需≤30%(如初始值40N/10mm)。

热变形温度(HDT):通过ISO 75标准测试,软化剂在负载下的热稳定性应满足应用场景需求。

化学稳定性

挥发物析出:采用热重分析(TGA)检测软化剂在高温下的质量损失率(通常要求≤5%)。

黄变指数(ΔYI):紫外-湿热协同老化后,颜色变化需≤3(ASTM D1925标准)。

电气性能

绝缘电阻:湿热试验后需保持初始值的90%以上,防止漏电风险。

三、行业标准与规范

国际标准

JEDEC JESD22-A104:温度循环测试的通用规范,明确循环次数与失效判定。

IPC-TM-650:针对PCB材料的热机械性能测试,包含软化剂的热循环评估。

汽车电子标准

AEC-Q100:要求软化剂通过-40℃~150℃的1000次温度循环,且无分层或开裂。

四、失效模式与优化方向

常见失效

界面分层:因软化剂与基材CTE不匹配导致,可通过添加硅烷偶联剂改善粘接性。

挥发物聚集:高温下软化剂析出造成空洞,需优化分子量分布或引入耐热填料(如二氧化硅)。

材料改进

含氟软化剂:如PVDF基材料,耐湿热性优于传统环氧树脂,可降低水解风险。

注:具体试验方案需结合封装类型(如塑封、陶瓷封装)及应用场景(如汽车、消费电子)调整测试参数