高分子材料检测

结构胶粘接强度检测

结构胶粘接强度检测是评估结构胶粘接性能的关键手段,其结果直接关系到粘接构件的安全性和可靠性,广泛应用于建筑、汽车、航空航天等领域,比如判断幕墙玻璃与金属框架的粘接是否牢固、汽车车身部件的粘接强度是否达标等。

检测前的准备

检测前需做好充分准备,以确保结果的准确性。首先是样品制备,要根据实际应用场景制作标准试件,比如模拟实际粘接的材料(如金属与金属、玻璃与金属等)和粘接面积,试件的表面处理尤为重要 —— 需用砂纸打磨、溶剂清洗等方式去除被粘物表面的油污、锈迹和氧化层,保证结构胶能充分浸润表面,否则可能因表面污染导致粘接强度偏低,影响检测结果的真实性。

结构胶的涂布要均匀,避免气泡产生,固化过程需严格按照产品说明书控制温度、湿度和时间,确保胶层完全固化,未固化或固化不完全的胶层无法反映真实的粘接强度。

常用检测方法及操作

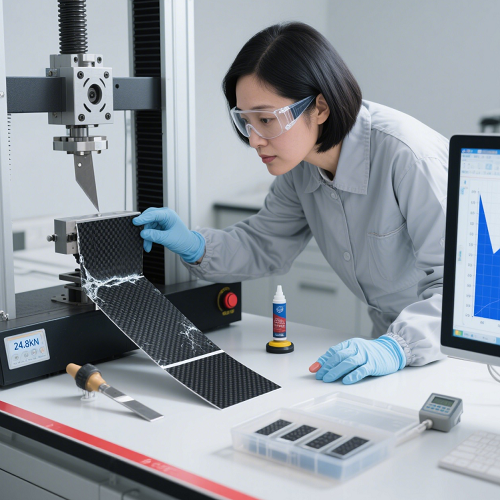

1. 拉伸强度检测

这是最常见的方法之一,核心是通过拉力使粘接接头承受轴向拉伸力,直至破坏。

将制备好的试件两端分别固定在拉力试验机的上下夹具上,确保拉力方向与粘接面垂直,避免产生附加力矩。

启动试验机后,缓慢施加拉力,观察试件的受力过程,直至粘接部位断裂(可能是胶层本身断裂,也可能是胶层与被粘物界面分离,或被粘物材料断裂)。

记录断裂时的最大拉力,再结合粘接面积计算拉伸强度,数值越高说明粘接性能越好。

2. 剪切强度检测

适用于粘接面受剪切力的场景,比如两块钢板重叠粘接后,受力方向平行于粘接面。

试件通常设计为搭接形式,将其安装在试验机的夹具上,使施加的力平行于粘接面,逐渐增加剪切力,直至接头破坏。

通过最大剪切力与粘接面积的比值得到剪切强度,该指标能反映结构胶在平行受力下的抗破坏能力,在机械零件、建筑构件的粘接评估中常用。

3. 剥离强度检测

主要针对柔性材料与刚性材料的粘接,比如薄膜与金属板的粘接。试件一般为一端粘接、另一端未粘接的 “舌形” 结构,将未粘接的一端固定在试验机的活动夹具上,另一端固定在固定夹具上,使拉力方向与粘接面成一定角度(通常为 180 度或 90 度),通过持续施加拉力使胶层逐渐从被粘物表面剥离,记录剥离过程中的力值变化,以平均力值与粘接宽度的比值作为剥离强度,评估结构胶的界面粘接能力。

检测中的注意事项

试验机的精度需符合要求,加载速度要均匀稳定,过快或过慢的加载可能导致强度数值偏差,通常需按照相关标准(如 GB、ISO 标准)设定加载速率。

试件的安装要准确,确保受力方向与设计一致,避免出现偏心受力,否则会使检测结果失真。

需观察破坏形式,若断裂发生在胶层内部(内聚破坏),说明胶层本身强度不足;

若断裂发生在胶层与被粘物之间(界面破坏),则可能是表面处理不当或胶与被粘物不匹配;

若被粘物材料断裂(基材破坏),通常说明粘接强度高于基材本身强度,是较理想的结果。不同破坏形式的分析有助于追溯问题根源,优化粘接工艺。

环境因素对检测结果有影响,温度、湿度的变化可能改变结构胶的力学性能,因此检测需在标准环境条件(如 23℃、50% 相对湿度)下进行,或根据实际使用环境模拟特定条件测试。

检测的意义

结构胶的粘接强度是保证构件整体性能的核心指标,过低的强度可能导致粘接失效,引发安全事故(如建筑幕墙脱落、汽车部件分离)。

通过检测,可验证结构胶是否符合设计要求,筛选合适的胶种和粘接工艺,同时在生产过程中进行质量监控,确保产品的一致性和可靠性,为工程安全提供重要保障。