金属检测

泵体承压爆破检测

一、检测目的

确定泵体(包括壳体、法兰、密封面、焊缝等)所能承受的最大爆破压力(即发生破裂或永久性失效时的压力值);

验证泵体是否符合设计标准(如额定工作压力的 1.5-4 倍安全系数要求);

检测承压部件的薄弱环节(如铸造缺陷、焊接瑕疵、材料强度不足等);

为泵体的设计优化、材料选择及安全使用提供数据支持。

二、核心检测指标

爆破压力值:泵体发生破裂、开裂或密封失效时的瞬时压力,是最核心的极限参数;

压力 - 变形曲线:记录加压过程中泵体的压力变化与变形量(如壳体膨胀量)的关系,分析弹性变形、塑性变形阶段的临界压力;

失效形式:判断泵体失效是脆性破裂(无明显变形)还是塑性破裂(先变形后破裂),以及破裂位置(如焊缝处、壁厚较薄区域)。

三、适用场景

新泵研发或原型机验证:确认设计是否满足耐压要求;

批量生产质量抽检:确保产品一致性,排查材料或工艺缺陷;

老旧泵体翻新评估:判断长期使用后承压能力是否下降;

事故分析:针对疑似因超压失效的泵体,追溯破裂原因。

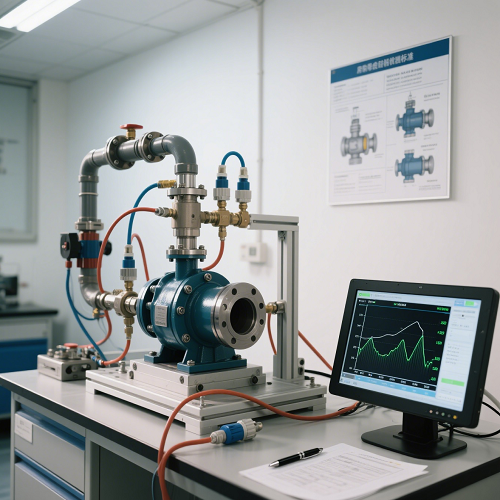

四、检测设备与环境

加压系统:

高压泵(如电动试压泵、液压增压泵):用于向泵体内部或承压腔体内注入介质(液体或气体),实现压力提升;

压力控制系统:可精确调节加压速率(如按标准要求的 “缓慢升压” 或 “阶梯升压”),避免因升压过快导致测试偏差。

介质选择:

液体介质:常用水、油(如液压油),因液体不可压缩,压力传递稳定,且破裂时能量释放较缓和(安全性更高),是主流选择;

气体介质:如氮气(惰性气体),但气体可压缩性强,爆破时能量释放剧烈,需额外安全防护(仅特殊场景使用)。

测量与记录设备:

高压压力表 / 压力传感器:精度需达到 0.5 级以上,实时监测压力值(量程需覆盖预估爆破压力的 1.2-1.5 倍);

应变片 / 位移传感器:粘贴在泵体表面,记录变形量;

数据采集系统:同步记录压力、变形、时间等参数,生成动态曲线;

高速摄像机:捕捉破裂瞬间的过程,分析失效起始位置。

安全防护设施:

防爆测试舱:将泵体置于封闭舱内,防止爆破时碎片飞溅;

泄压装置:如安全阀、爆破片,避免系统超压失控;

远程操控系统:测试人员在安全区域操作,减少直接接触风险。

五、检测流程(以液体介质为例)

样品准备:

检查泵体表面是否有明显缺陷(如划痕、裂纹),记录初始状态;

密封泵体的进出口、轴封等开口,仅保留与加压系统连接的接口(确保承压腔封闭);

对泵体内部进行清理,去除杂质(避免杂质导致局部应力集中)。

预处理:

进行耐压密封性测试(预试验):按额定工作压力的 1.2-1.5 倍加压,保压 30 分钟,检查是否有泄漏(若泄漏则需修复后重新测试);

排净泵体内的空气(避免气穴效应影响压力传递)。

加压测试:

按标准规定的速率升压(如 5-10MPa/min,或分阶段升压:每阶段保压 1-5 分钟,观察变形);

实时监测压力、变形数据,记录异常现象(如异响、渗漏、局部凸起)。

爆破判定:

当泵体出现宏观破裂(壳体开裂、介质喷射)或压力骤降(密封面完全失效)时,停止加压,记录此时的压力值为 “爆破压力”;

若未发生爆破但压力无法继续上升(达到设备最大输出压力),则记录 “最大测试压力” 及泵体状态(如是否产生塑性变形)。

检测后处理:

分析破裂位置、断口形貌(如通过金相分析判断是否为材料缺陷或应力集中导致);

对比设计值,评估泵体是否合格(如爆破压力需≥额定工作压力 × 安全系数,常见安全系数:静态承压部件 1.5-2 倍,动态部件 2-4 倍)。

六、相关标准

不同行业对泵体爆破测试的要求不同,需遵循对应的国家标准或行业规范,例如:

通用机械:GB/T 3216-2016《回转动力泵 总体技术条件》;

液压泵:ISO 10770-1《液压泵试验方法》;

化工泵:API 610《石油、石化和天然气工业用离心泵》;

锅炉及压力容器相关:TSG 21-2016《固定式压力容器安全技术监察规程》(部分承压部件参考)。